Interview Prof. Oliver Fritz

Digital bauen mit Holz, Lehm und Stroh

Was ein Puzzle und ein Gummiband, ein Messestand in Köln sowie Wissenschaftler und Studenten der Hochschule Konstanz (HTWG) damit zu tun haben, erklärt Professor Oliver Fritz im Interview.

Prof. Oliver Fritz, Dekan der Fakultät Architektur und Gestaltung an der HTWG Konstanz, ist digitaler Architekt der ersten Stunde, Initiator und Mitgründer des Forschungsnetzwerks Kaisersrot an der ETH Zürich, Gründer und Gesellschafter der Softwarefirma user generated design GmbH (UGD) und seit 2004 Professor an mehreren Hochschulen.

Foto: privat

An der Hochschule Konstanz haben Sie die Professur für Digitale Medien und Architekturdarstellung inne. Welche Fähigkeiten und Fertigkeiten können Studenten aus Ihren Vorlesungen und Seminaren mitnehmen, wenn sie das Studium erfolgreich abschließen? Und spielt auch Ihr eigenes Forschungsgebiet dabei eine Rolle?

Jeder muss nach dem Architekturstudium das Zeichnen mit dem Computer beherrschen. Daneben geht es in meinen Seminaren und Vorlesungen insbesondere um das Thema: Wie verändern sich die Bauprozesse durch den Computer? Diese Diskussion kam schon Ende der 90er-Jahre auf und beschäftigt mich bis heute in meiner Forschung: Wie kann man mit computergestützten Maschinen Bauteile produzieren? Man denke etwa an CNC-Fräsen, den 3-D-Druck oder das Thema Robotik. Damit kann man präziser und besser bauen und auch größere Bauprozesse in die Werkhalle verlegen. Das heißt auch schneller, in höherer Qualität und Stückzahl bauen. Hier kommt ein Prozess in Gang, wie wir ihn im Grunde vom Drucken auf Papier her kennen.

Papierdruck und computergestütztes Bauen? Inwiefern würden Sie da Parallelen ziehen?

Vor etwa 30 Jahren löste der Laserdrucker die Schreibmaschine im Büro ab. Bis dahin war man gezwungen, wenn man zum Beispiel Einladungskarten professionell herstellen wollte, das über Siebdruckverfahren zu machen. Rentabel war dies aber nur in großer Stückzahl.

Dieses Ziel verfolgte man seit den 50er- und 60er-Jahren auch beim Bauen mit der industriellen beziehungsweise seriellen Fertigung gleichartiger Bauteile. Mittlerweile lassen Robotik und beispielsweise CNC-Fräsen hier auch mit industriellen Methoden weit größere Vielfalt und eine gewisse Freiheit zu. Dass es noch flexibler geht, verdanken wir einem technologischen Sprung: Inzwischen kann man sogar jedes einzelne Bauteil nach Bedarf variabel programmieren. Und das in kürzester Zeit.

Wie kann man sich das vorstellen? Was hat sich denn in den letzten Jahren beim Planen und Bauen technologisch so gravierend verändert? Bitte am Beispiel.

In bestimmten Planungsprozessen am Computer wird jetzt an der einen oder anderen Stelle sozusagen ein „virtuelles Gummiband“ eingezogen, mit dem sich beispielsweise Träger verkleinern oder vergrößern lassen. Und das in Wechselwirkung mit allen anderen Bauteilen, die sich dem neuen Zuschnitt jeweils automatisch anpassen. Auch Fenster lassen sich so per Tastendruck variabel programmieren. Diese Schnittmuster, das heißt Fertigungsdateien für die Produktion, liegen in Sekundenschnelle vor. Der Fachbegriff für diese Methode lautet Parametrik. Und genau das konnten wir mit unserem Prototypen aus Holz zeigen.

Damit meinen Sie den stark frequentierten Messestand der Hochschule Konstanz auf großen Baumessen unter anderem in Köln und München?

Ja. Unser Messestand ist als Demonstrator für das digitale Bauen mit Holz sogar so gerechnet worden, dass man im Weiteren daraus ein richtiges Haus bauen könnte, auch mit noch größerer Spannweite. Hier in Konstanz soll das anschließend auch getestet werden. Dazu haben wir sehr viele Parameter eingegeben – Höhe, Breite und andere Regler bis hin zur möglichen Belastung durch Schnee und Wind. Und wir prüfen dabei am Rechner zugleich automatisch, ob und inwieweit der Träger beziehungsweise das gesamte Puzzle mit seinen vielen Einzelteilen statisch belastbar und so eine Montage überhaupt möglich ist.

Eine Montage, bei der es weder Schrauben noch Nägel gibt, wie man hört?

Wir wenden hier eine Fügetechnik an – nicht unsere Erfindung. Wir haben uns an den frei zugänglichen Bauplänen der Internetplattform Wikihouse orientiert und sie für unsere Zwecke weiterentwickelt. Das Wikihouse ist vom Ursprung her ja als Selbstbauhaus angelegt – und nicht darauf, es industriereif zu machen.

Was war denn unter diesem Blickwinkel für die Erfinder von „Wikihouse“ maßgebend?

Die Idee war, tragbare Bauteile zu entwickeln, die man mit einem Rollgerüst aufbauen kann. Und wo lediglich ein Gummihammer nötig ist, um sie zusammenzufügen. Die Erfinder haben dabei im Grunde auf eine alte Fügetechnik zurückgegriffen, wie sie Zimmerleute früher einmal praktiziert haben, und das Ganze mit der Philosophie von der Demokratisierung des Bauens verknüpft: Jeder darf diese Dateien für sich bzw. für den Bau des eigenen Hauses verwenden, sie sind „open source“. Das war ein Novum.

Können Sie auch etwas über den Anklang und Erfolg dieser Open-Source-Idee sagen?

Um ehrlich zu sein, mit der ersten Version hätte man kein Haus bauen können. Seitdem ist dieses System aber mehrmals überarbeitet und auch schon mehr als ein kleines Haus dieser Art gebaut worden: mithilfe sehr, sehr einfacher Fräsen, die aber digital gesteuert und an jedem beliebigen Ort einsetzbar sind. Auf diese Weise entsteht meist aus Sperrholz, aber auch aus Faserplatten gewissermaßen ein dreidimensionales Puzzle.

Auf unseren Messestand haben wir vom Prinzip her außerdem Ideen des Architekten und Designers Fritz Haller übertragen.

Was würden Sie in Bezug auf diesen weiteren Ideengeber für modernes Bauen besonders hervorheben?

Zunächst: Wer den Schweizer Architekten vielleicht nicht kennt – die Marken-Stahlrohrmöbel USM Haller stehen in fast jedem Büro und fast jeder Arztpraxis. Doch er hat auch voll durchdachte Baukastensysteme einschließlich Leitungssysteme entwickelt. Man konnte mit einem beschränkten Satz von Bauteilen sehr komplexe Gebäude bauen. Und das in drei Größen: Maxi für große Fabrikhallen, Midi für Schulen und Laborgebäude und Mini für Einfamilienhäuser. Das ist wirklich Lego. Nachteilig: Man musste sich genau an die vorgegebenen Raster halten.

Was haben Sie und Ihr Forschungsteam aus Wissenschaftlern sowie Architektur- und Bauingenieursstudenten bei dem Messedemonstrationsobjekt in dieser Hinsicht anders gemacht?

Wie gesagt: Ähnlich wie Fritz Haller haben wir ein System aus Bauteilen und Fügungen entwickelt, aber diese festen Abstände mit unserem „Gummiband“ aufgelöst und dem Ganzen so größere Freiheit gegeben. Zusammen mit den variablen, digital sofort abrufbaren Schnittmustern für die Bauteile und der automatischen Berechnung der Statik lassen sich – wenn man diese Methoden auf einen größeren Maßstab überträgt – die Baustellenzeiten so drastisch verkürzen. Smart bauen ist möglich. Man muss es nur machen.

Davon sollte man ausgehen … Wo liegt das Problem?

Tatsächlich sind die Technologien für parametrisches Planen und Produzieren seit 20 Jahren vorhanden und werden bei der industriellen Vorfertigung von Gebäuden auch zunehmend angewandt. Gerade im Zimmermannshandwerk hat die digitale Fertigung durch moderne Maschinen und vereinfachte Montageprozesse zu einer erheblichen Beschleunigung des Bauprozesses geführt.

Wir müssen die bestehenden Möglichkeiten lediglich richtig zusammenfügen, das heißt Technologiescout sein. Dieser letzte Schritt fehlt bisher. In diesem Sinne sollte unser Demonstrator, der ursprünglich aus einem studentischen Projekt hervorgegangen ist, zugleich ein Weckruf sein.

Wie geht es nach diesem Forschungsprojekt für Sie und die Hochschule Konstanz weiter? Welchem Themenkreis widmen Sie sich derzeit beim Planen und Bauen?

Im Moment kümmern wir uns um Stroh und Lehm, ob man da nicht neue Systeme auf alte Technologien übertragen kann. Betondruck mit Robotertechnik, das kennt man inzwischen. Aber wie ist das mit Lehm – einem viel besseren und dazu natürlichen Baustoff? Lehmdruck wollen wir jetzt mit einem Industrieroboter testen. Oder Bauen mit Stroh. Wir haben angefangen, mit Strohballen Häuser zu mauern. Wie funktioniert das? Wie ist es mit der Installation? Wie verputzt man das Gebäude? Hier nutzen wir alte und neue Techniken. Ein weiteres Thema ist das Recyceln von Baumaterialien.

Noch einmal zurück zum neuen Forschungsthema Lehmbau. Woher bezieht Ihre Hochschule diesen Baustoff?

Es gibt lokale Vorkommen, und daher überlegen wir, die Baustelle möglicherweise direkt vor Ort anzusiedeln. Das ist tatsächlich ein ganz neues Thema. Man muss dazu aber wissen: Damit Lehm zum Bauen die richtige Konsistenz hat, muss er oft aus mehreren Quellen gemischt werden. Lehm ist ein komplexer Baustoff. Das ist jedoch nicht mein Schwerpunkt, wir arbeiten hier interdisziplinär mit den Fachbereichen Maschinenbau und Bauingenieurwesen zusammen.

Gerade sind wir dabei, an der HTWG ein Institut für das Bauen mit natürlichen Materialien zu gründen. Es widmet sich mit Digitalisierung und neuen Prüfverfahren diesen eher traditionellen Fragestellungen.

Heißt das: Mit Lehm, Stroh und Holz bauen ja, aber nicht in der typischen Fachwerkoptik?

Beim Lehmbau heute sollte man kein typisches Fachwerkhaus erwarten. Die Idee ist, von den Alten zu lernen, alte Technologien mit neuen Verfahren und digitaler Technik auf eine neue Stufe zu heben. Die Architektur und damit auch die Gebäudeoptik ist dann jedoch eine andere.

Interview: Carla Fritz

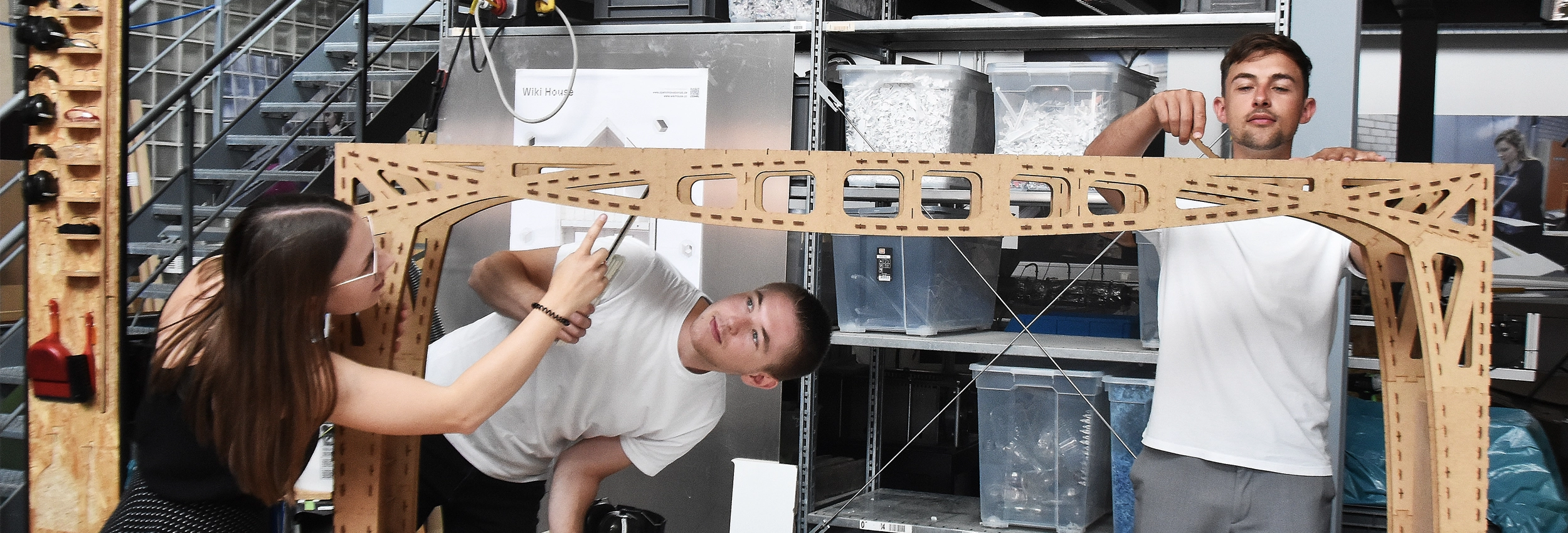

Dieses Forschungsteam der HTWG aus Wissenschaftlern und Studenten hat das ursprüngliche Wikihouse zum Prototypen für digitales Bauen in viele Richtungen weiterentwickelt (Von links: Katharina Raabe, Christian Flaig, Prof. Dr.-Ing. Alexander Michalski – Professur für Baustatik und Baudynamik, Til-Oliver Frank, Tobias Baumann, Finn Lessig, Maximilian Stemmler, Prof. Stefan Krötsch – Architekt und Professor für Baukonstruktion und Entwerfen, Schwerpunkt Holzbau, Prof. Oliver Fritz – Professur für Digitales Bauen, Jan Pfeifer sowie – hier nicht im Bild – Jonah Riether

Foto: Hochschule Konstanz

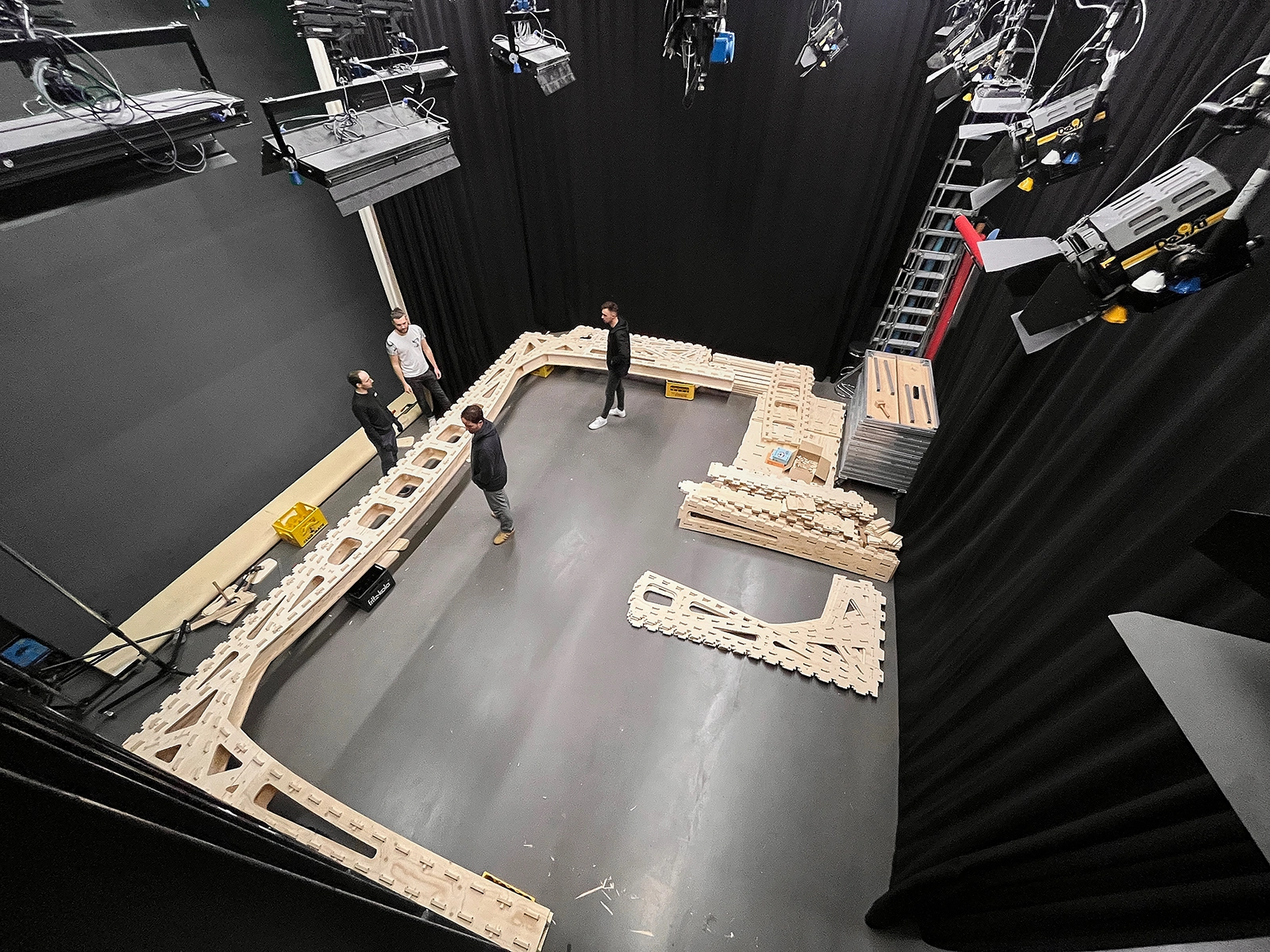

Gebäude nicht nur digital entwerfen, sondern auch anpassungsfähige Bausysteme dafür entwickeln, damit Bauen schneller, kostengünstiger und flexibler wird. Mit einem besonderen Messestand konnten die Studiengänge Architektur und Bauingenieurwesen der HTWG Konstanz ihr Wissen zu Digitalisierung, Vernetzung und Automatisierung der Planung und Fertigung in die Praxis umsetzen. Angedacht ist seine Wiederverwendung bei einem städtebaulichen Projekt in Konstanz. Hier: Probeaufbau und Messe-Präsentation. Der Messestand wurde vom Bundesinstitut für Bau-, Stadt- und Raumforschung (BBSR) im Auftrag des Bundesministeriums für Wohnen, Stadtentwicklung und Bauwesen (BMWSB) gefördert.

Foto: wikihouse.studies/Hochschule Konstanz

Von der Idee zur Marktreife

Häuser aus Holz, zusammengepuzzelt aus zig Einzelteilen. Jedes de facto ein Unikat. Hergestellt nicht in Handarbeit, sondern auf Knopfdruck. Nicht nach Fließband-Raster, sondern individuellem Schnittmuster. Das alles gibt es schon. Kostengünstig, nachhaltig, schnell und vielfältig bauen also kein Problem? „Wir müssen die Dinge nur richtig zusammenfügen und hier Technologiescout sein“, sagt Professor Oliver Fritz von der Hochschule Konstanz für Technik Wirtschaft und Gestaltung (HTWG) im Interview.

Wie das aussehen kann und funktioniert, haben Wissenschaftler und Studenten der Hochschule mit einem ganz speziellen Messestand demonstriert, dabei Ideen aus dem Internet und anderen Quellen aufgegriffen und weiterentwickelt.

In alle Richtungen offen

Neben dem Tragwerk selbst wurden auch Ansätze für hoch wärmegedämmte Außenwände, Boden- sowie Dachkonstruktionen und den technischen Ausbau entwickelt.

„Anfangs dachten wir eher an Hallenbauten. Aber mit dem Bau des Messestands hat sich das ursprünglich studentische Projekt im Grunde in alle Richtungen entwickelt“, zeichnet Professor Oliver Fritz den Werdegang nach. Eine Gruppe hat sich demnach um das Thema Wohnungsbau gekümmert, und die andere Gruppe um das Thema Hallenbau, die dritte Gruppe um Sakralbauten und eine weitere Gruppe um das Thema Installation.

Mit digitalem Zwilling und Pokémon Go

Entstanden ist der Prototyp im Open Innovation Lab, einem fachübergreifenden Laboratorium der Hochschule, das mit 3D-Scannern und 3D-Druckern sowie computergestützten Produktionsmaschinen (CNC-Maschinen) ausgerüstet ist. Dazu kommen Systeme, die digitale, am Computer geschaffene Abbilder der Realität liefern (Virtual Reality), sozusagen einen digitalen Zwilling. So kann der Bauherr faktisch durch sein neues Haus laufen, bevor es gebaut wird. Zur Verfügung stehen auch Systeme, die im Zusammenspiel von Digital und Analog funktionieren und dem Anwender zusätzliche Informationen zum tatsächlichen Umfeld liefern. Von daher der Name – „Erweiterte Realität“ (Englisch: Augmented Reality). Das zugrundeliegende Prinzip findet man zum Beispiel auch beim Smartphone-Spiel Pokémon Go.

Freiräume und Grenzen

Das Laboratorium der Hochschule orientiert sich, wie es auf der HTWG-Website heißt, an sogenannten „Innovationsräumen, die einige große Unternehmen betreiben, um innovative Produkte schnell“ und ausgehend vom Benutzer „über Prototypen zur Marktreife zu bringen“.

Marktreife ist dann auch noch einmal das Stichwort für Professor Fritz. „Es sind schon Investoren auf uns zugekommen, die die Projektentwicklung mit unseren Studierenden gern fortführen würden.“ Aber spruchreif sei das noch nicht. „Es gibt zum Beispiel rechtlich heikle Fragen, die nicht so einfach zu klären sind, etwa: Wer übernimmt die Gewährleistung, wenn man sich faktisch ein Haus aufbauen kann wie einen Schrank von Ikea?“ Wahrscheinlich müsse es dann trotzdem noch eine Abnahme durch den Fachmann geben. In gewisser Hinsicht stelle sich hier ein ähnliches Problem wie bei selbstfahrenden Autos.